پی سی بی فیکٹری میں سوراخوں کے ذریعے پی ٹی ایچ پروسیسز --- الیکٹرو لیس کیمیکل کاپر چڑھانا

تقریبا تمامپی سی بیs ڈبل لیئرز یا ملٹی لیئرز کے ساتھ پلیٹڈ تھرو ہولز (PTH) کا استعمال کنڈکٹرز کو اندرونی تہوں یا باہر کی تہوں کے درمیان جوڑنے کے لیے، یا اجزاء کی لیڈ تاروں کو رکھنے کے لیے۔اس کو حاصل کرنے کے لیے، سوراخوں سے کرنٹ کے بہاؤ کے لیے اچھے جڑے ہوئے راستوں کی ضرورت ہے۔تاہم، چڑھانے کے عمل سے پہلے، چھپی ہوئی سرکٹ بورڈز کی وجہ سے سوراخوں کے ذریعے نان کنڈکٹیو ہوتا ہے نان کنڈکٹیو کمپوزٹ سبسٹریٹ میٹریل (ایپوکسی گلاس، فینولک پیپر، پالئیےسٹر گلاس وغیرہ)۔سوراخ کے راستوں میں سازگاری پیدا کرنے کے لیے، سرکٹ بورڈ ڈیزائنر کے ذریعہ 25 مائیکرون (1 ملی یا 0.001 انچ) کاپر یا اس سے زیادہ کو سوراخوں کی دیواروں پر الیکٹرولائیٹک طور پر جمع کرنے کی ضرورت ہوتی ہے تاکہ کافی رابطہ پیدا ہو۔

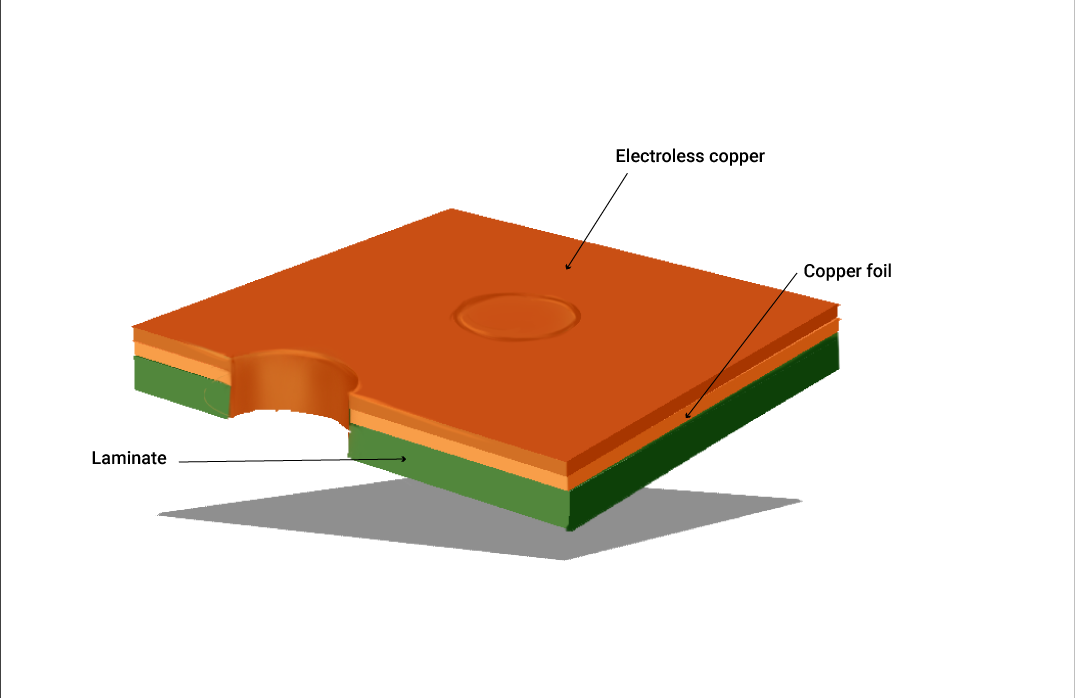

الیکٹرولیٹیکل کاپر چڑھانے سے پہلے، پہلا قدم کیمیکل کاپر چڑھانا ہے، جسے الیکٹرولیس کاپر ڈپوزیشن بھی کہا جاتا ہے، تاکہ پرنٹ شدہ وائرنگ بورڈز کے سوراخوں کی دیوار پر ابتدائی کوندکٹو پرت حاصل کی جا سکے۔ایک آٹوکیٹیلیٹک آکسیڈیشن-ریڈکشن ری ایکشن سوراخوں کے ذریعے نان کنڈکٹنگ سبسٹریٹ کی سطح پر ہوتا ہے۔دیوار پر تقریباً 1-3 مائیکرو میٹر موٹائی کا تانبے کا ایک بہت ہی پتلا کوٹ کیمیائی طور پر جمع ہوتا ہے۔اس کا مقصد سوراخ کی سطح کو اتنا موصل بنانا ہے کہ وائرنگ بورڈ ڈیزائنر کی طرف سے متعین کردہ موٹائی تک الیکٹرولائیٹک طریقے سے جمع ہونے والے تانبے کو مزید تعمیر کرنے کی اجازت دے سکے۔تانبے کے علاوہ ہم پیلیڈیم، گریفائٹ، پولیمر وغیرہ کو کنڈکٹر کے طور پر استعمال کر سکتے ہیں۔لیکن عام مواقع پر الیکٹرانک ڈویلپر کے لیے تانبا بہترین آپشن ہے۔

جیسا کہ IPC-2221A جدول 4.2 کہتا ہے کہ تانبے کی کم از کم موٹائی PTH کی دیواروں پر الیکٹرو لیس کاپر چڑھانے کے طریقہ سے لاگو کی جا رہی ہے اوسطاً تانبے کے جمع ہونے کے لیے 0.79 mil کلاس Ⅰ اور کلاس Ⅱ کے لیے اور 0.98 milکلاسⅢ

کیمیکل کاپر ڈپازیشن لائن مکمل طور پر کمپیوٹر سے کنٹرول ہوتی ہے اور پینلز کو کیمیکل اور کلیننگ حمام کی ایک سیریز کے ذریعے اوور ہیڈ کرین کے ذریعے لے جایا جاتا ہے۔سب سے پہلے، پی سی بی پینلز کا پہلے سے علاج کیا جاتا ہے، ڈرلنگ سے تمام باقیات کو ہٹاتے ہیں اور تانبے کے کیمیائی جمع کے لیے بہترین کھردری اور الیکٹرو مثبتیت فراہم کرتے ہیں۔اہم مرحلہ سوراخوں کا پرمینگیٹ ڈیسمیئر عمل ہے۔علاج کے عمل کے دوران، چپکنے کو یقینی بنانے کے لیے، اندرونی پرت کے کنارے اور سوراخوں کی دیواروں سے epoxy رال کی ایک پتلی پرت کو ہٹا دیا جاتا ہے۔پھر تمام سوراخ کی دیواروں کو فعال حماموں میں ڈبو دیا جاتا ہے تاکہ فعال حمام میں پیلیڈیم کے مائیکرو ذرات کے ساتھ بیج حاصل کیا جا سکے۔غسل کو عام ہوا کی حرکت کے تحت برقرار رکھا جاتا ہے اور پینل مسلسل حمام کے ذریعے حرکت کر رہے ہوتے ہیں تاکہ ممکنہ ہوا کے بلبلوں کو ہٹایا جا سکے جو سوراخوں کے اندر بن چکے ہوں۔تانبے کی ایک پتلی تہہ پینل کی پوری سطح پر جمع ہوتی ہے اور پیلیڈیم کے غسل کے بعد سوراخ کیے جاتے ہیں۔پیلیڈیم کے استعمال کے ساتھ الیکٹرو لیس چڑھانا فائبر گلاس میں تانبے کی کوٹنگ کی مضبوط ترین چپکنے کے لیے فراہم کرتا ہے۔آخر میں تانبے کے کوٹ کی چھید اور موٹائی کو جانچنے کے لیے ایک معائنہ کیا جاتا ہے۔

ہر قدم مجموعی عمل کے لیے اہم ہے۔طریقہ کار میں کوئی بھی غلط استعمال پی سی بی بورڈز کے پورے بیچ کو ضائع کرنے کا سبب بن سکتا ہے۔اور پی سی بی کا حتمی معیار ان مراحل میں نمایاں طور پر موجود ہے۔

اب، کنڈکٹیو سوراخوں کے ساتھ، سرکٹ بورڈز کے لیے اندرونی تہوں اور باہر کی تہوں کے درمیان برقی رابطہ قائم ہے۔اگلا مرحلہ ان سوراخوں اور وائرنگ بورڈز کے اوپر اور نیچے کی تہوں میں تانبے کو مخصوص موٹائی تک بڑھانا ہے - تانبے کی الیکٹروپلاٹنگ۔

کٹنگ ایج پی ٹی ایچ ٹیکنالوجی کے ساتھ PCB ShinTech میں مکمل خودکار کیمیکل الیکٹرو لیس کاپر پلیٹنگ لائنز۔

پوسٹ ٹائم: جولائی 18-2022